暖冬とはいえ、すこしづつ寒くなって風も強く、釣りも難しい日が多いこの頃です。

さて、表差し舵とエレキをドッキングさせて回転させる駆動部のカバーをFRP樹脂で作成しましたので紹介します。

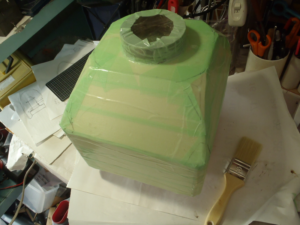

まずは凸型カバーを発泡板で駆動部全体がすっぽり包まれる大きさに作成します。

グルーガンで接着して簡単に作成できました。全体を養生PPテープで保護して凸型完成。

上部の円形部分は回転ストッパー軸がカバーに出入りしますので、穴をあけています。

海水など侵入しないような完全密閉がいいのですが、構造上しかたありません。

海水侵入を防ぐため、円形部分にゴムカバーなどを別に付けようかと考えています。

FRP樹脂で固めたところです。FRPはノンパラフィン樹脂を使用しています。

このところ急に気温低下しており、10度以下になるとFRP樹脂が固まらないなどのトラブルもありますので、多めに硬化剤を入れました。

直射日光を当てると早く硬化いたしました。ちょっと気泡が入ってしまいましたが、まいいか。

中の発泡材を除けて、余分なところをカット、2分割にして凸型カバーできました。

ガラスマット2プライで約2mm強の厚さになりました。最後の仕上げにガラスクロスを張り強度を上げる予定です。

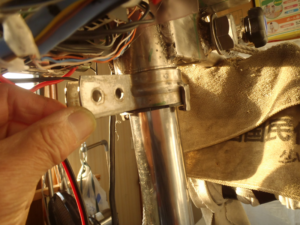

次に、凸カバーの底を作成するにあたり、カバーを固定する方法を決めてなかったのですが、ちょうど回転軸下にφ40mmステンレスクランプが合うので、これにボルト止めすることで、カバーを下から支えることができます。

φ40のステンレスクランプです。

クランプには2か所L型の爪を溶接しました。この爪は回転軸をスムーズにスライドさせるためのシールが落ちないように止めておくためのものです。

回転軸下にカバー固定金具として付けたところです。

爪でシールが下がるのを抑え、軸に挟んで固定金具を固定します。

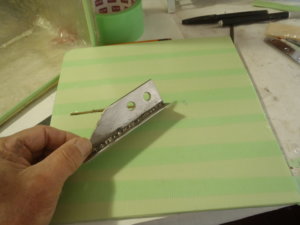

次に凸カバーの底部分をクランプに接続するT形金具を作り、FRP樹脂で埋め込みます。

金具はT形の上部とFRPと接する面を作りこれを底板に埋め込みます。

グルーガンでカバーに底板を付け、隅の隙間を埋めていきます。

固定金具は上部のみ発泡材から突き出して固定し、中からFRP積層します。

完成した凸カバー底部分です。

余分な部分をカットして原型がほぼ出来ました。

これでも固定金具は固まって動きませんが、完全ではないので、さらに外側からFRP2プライ積層し、完全にT字部分を埋めて補強する予定です。

FRP積層作業中はガラス繊維片が飛んだり、ポリエステル樹脂の強烈な匂いなどがあり、ガス対応マスク、防護メガネ、ゴム手袋、防護服などは必需品です。

また、一旦樹脂に硬化剤を混ぜると、硬化時間制限などもあり、焦ります。

途中でガラスマットを追加しようとすると、手に付いた樹脂などでガラス繊維が手にくっつき、繊維がほぐれると切断するハサミも切れず、手順をしっかりと考えておく必要がありますね。

次回はいよいよ表差し舵とエレキ合体部分のFRP成形について紹介予定です。